Tüm diskler iki büyük gruba ayrılmıştır: alaşım jantlar ve çelik jantlar.

Çelik diskler veya daha doğrusu parçaları bir tabakadan damgalanır ve daha sonra bu parçalar kaynakla birleştirilir. Son derece ucuz ve oldukça kaliteli olduğu ortaya çıkıyor - bu nedenle fabrika montaj hattındaki arabaların büyük çoğunluğu çelik olanlarla donatılmıştır. Avantajları arasında oldukça yüksek mukavemet ve kenarların çok güçlü bir şekilde kırılması durumunda bile iyileşme olasılığı bulunmaktadır. Başlıca dezavantajları: büyük kütle, düşük üretim doğruluğu (bu, dengelemede sorunların olabileceği anlamına gelir) ve eski tasarım.

Alaşım jantlarÇelikten daha iyi birçok özelliğe sahiptir. Tasarımlı her türlü oyuna izin veriyorlar, alaşım jantlar En yüksek üretim hassasiyeti sayesinde fren ünitesindeki ısıyı mükemmel şekilde uzaklaştırırlar, ancak en önemlisi hafiftirler (daha hafiftirler) alaşım jant arabanın yaysız parçalarının toplam kütlesi ne kadar düşük olursa o kadar iyidir). Bunlar genel avantajlardır. Artıları ve eksileri yargılamak daha doğrudur alaşım jantlar sadece hangi şekilde ve hangi alaşımdan yapıldıklarını hesaba katarak mümkündür - burada birçok nüans var, tekerlek farklı.

Üretim yöntemiyle alaşım jantlar döküm ve dövme olarak ikiye ayrılır. Döküm disk, metalin granüler bir iç yapısına sahiptir ve bu onun ana dezavantajıdır: uzun süre çukurların üzerinden geçerken, metal, er ya da geç kendini gösterecek olan mikro çatlakları (görünmez ve dolayısıyla tehlikeli) biriktirmeye başlar - Disk güçlü bir darbeden dolayı ayrılabilir. Metali çok katmanlı lifli bir yapıya sahip olan dövme metal son derece dayanıklıdır; Çukurlardan korkmaz, hiçbir koşulda çatlamaz (dövme gerekli sünekliği sağlar). Teorik olarak çentik açmak mümkündür, ancak dövme tekerleğin kenarının çökmesinden ziyade süspansiyonun parçalanması daha olasıdır.

Diskler alüminyum ve magnezyum alaşımlarından dökülür ve dövülür. Eğer yerleştirirsen alaşım jantlar tamamen "eksiden artıya" sırayla teknik parametreler, o zaman seri şu şekilde olacaktır: dökme magnezyum (hafif, ancak kaprisli, çabuk çatlar), dökme alüminyum (niteliklerin toplamı açısından normal), dövme alüminyum (güçlü ve hafif) ve dövme magnezyum (süper güçlü ve hafif) . Ancak diskleri seçerken yalnızca teknik parametrelerin rol oynamadığı açıktır. Aşırılıkları derhal ortadan kaldırmanızı tavsiye ederiz: hem döküm hem de dövme magnezyum jantlar çok nadirdir; kural olarak, yalnızca spor arabalar için sipariş üzerine yapılır.

Magnezyum olanların fiyatı 1000 doların (adet) üzerine çıkabilmektedir.

Jant işaretleri

Jant işaretleri aşağıdakileri içermelidir: üreticinin ticari markası, üretim tarihi (hafta ve yıl), ısı numarası, izin verilen statik yük (kg veya lb), muayene kuruluşunun damgası, ayrı X-ışını muayene damgası (genellikle döküm olanlar için) ) ve tabii ki standart boyut Örneğin, 5,5Jx15H2 ET30 - bu ne anlama geliyor?

5,5 inç cinsinden jant genişliğidir. Standart aralık: 3,5; 4.0; 4.5; 5.0; 5.5; 6.0; 6,5 ve 7,0 inç; Tuning, spor ve arazi araçlarının tekerlekleri daha geniş olabilir.

15, jantın inç cinsinden montaj çapıdır. Otomobiller ve SUV'lar için standart aralık: 10, 12, 13, 14, 15, 16, 17, 18 ve 19 inç.

J ve H2 uzmanların daha çok ihtiyaç duyduğu sembollerdir. J, jant flanşlarının tasarımı hakkındaki bilgileri şifreler (JJ, JK, K veya L olabilir). Ve H2, iç lastiksiz lastiği jant üzerinde güvenli bir şekilde tutmaya yarayan jant flanşlarındaki halka şeklindeki çıkıntılar olan tümseklerin tasarım kodudur (birçok varyasyon vardır: H, FH, AH...).

ET30 - milimetre cinsinden tekerlek ofseti. OFFSET veya DEPORT olarak tanımlanabilir. Bu, jantın uzunlamasına simetri düzlemi ile tekerleğin montaj (yerleştirme) düzlemi arasındaki mesafedir (bu düzlemler çakışırsa ofset sıfırdır). Aracınız için standart olmayan ofsetli tekerlekleri alamazsınız. Ofsetin azaltılması (tekerlek yolu genişler) tekerlek yatakları ve süspansiyonu üzerinde ilave gerilim yaratabilir. Erişimin artmasıyla (yol daralır) alaşım jant fren tertibatına yapışabilir. Genel olarak, çöken tüm oyunlar hassas bir konudur. Ayarlama ve spor modifikasyonlarında değişiklik yapılır, ancak bu bir dizi başka değişiklikle birlikte yapılır.

Montaj deliklerinin çapı PCD'dir (Pitch Circle Diameter). Örneğin PCD100/4, bu çapın 100 mm, delik sayısının ise 4 olduğu anlamına gelir (ancak bu şekilde de görülebilir).

Ayrıca, alaşım jant merkezi deliğin çapına göre seçilirler (hata eksi ise tekerleği araca takamazsınız) ve montaj deliklerinin özelliklerine göre: cıvataların (somunların) “bir düzlemde”, “küre üzerinde” veya “koni üzerinde” - bu konuda yanlış yapmış olamazsınız.

Jant, araba tekerleğinin bileşenlerinden biridir. Sabitlemenin yanı sıra torkun tahrik millerinden kendisine iletilmesi için temel görevi görür. Kullanılan teknolojiye ve malzemeye bağlı olarak, her birinin hem avantajları hem de dezavantajları olan çeşitli tipte jantlar vardır. Ve jantların çapları, genişlikleri ve diğer göstergeleri gibi parametreleri, bir seçeneğin veya diğerinin lehine seçimi belirler.

Tekerlek jantlarının amacı ve tasarımı

Araba tekerleği tasarımıTekerlek jantları, iyileştirmenin yanı sıra dış görünüş Tekerlekler aynı zamanda bir arabayı yolda hareket ettirmek için de gerekli bir unsurdur. Lastiğin kendisi doğrudan üzerlerine takılır. Üzerinde lastik bulunan bir disk, bir göbeğe monte edilmiş bir araba tekerleğidir.

Lastik, halka şeklinde bir çıkıntı ile janta sabitlenir. Lastik damağı üç boyutlu bir raf üzerinde bulunur: standart, düz ve genişletilmiş. Lastik genellikle dış rafa oturur. Raf, farklı bir profil şekline sahip olan tarafa sorunsuz bir şekilde geçiş yapar.

Jantın asıl amacı lastiğin ve çevresinin doğru şekilde oturmasını sağlamaktır. verimli çalışma sürüş sırasında. Bu nedenle bir diskin ana gereksinimleri güç ve sağlamlıktır. Ayrıca diskin, üretici tarafından belirtilen nispeten küçük bir kütleye ve geometrik parametrelere sahip olması gerekir. Bunun nedeni, yaylanmayan kütle olarak tekerleklerin aracın sürüş dinamiklerini ve yol tutuşunu etkilemesidir.

Jant türleri

Jant türleri

Jant türleri Üretim malzemesine ve üretim teknolojisine bağlı olarak tekerlek jantlarının aşağıdaki sınıflandırması vardır:

- damgalı;

- döküm;

- dövme;

- birleştirmek.

Damgalı veya çelik jantlar

En basit ve en erişilebilir olarak kabul edilirler. Yapısal olarak birbirine kaynaklanmış damgalı çelik parçalardır.

Bu türün artıları:

- Makul fiyat.

- Nispeten yüksek mukavemet.

- Güçlü bir darbe durumunda bile iyileşme olasılığı.

Dezavantajları şunları içerir:

- Gösterişsiz tasarım.

- Büyük kütle.

- Korozyona karşı düşük direnç.

Alaşım jantlar

Alaşım jantlar (bazen alaşım jantlar olarak da adlandırılır) alüminyum veya magnezyum alaşımlarından yapılır. Bu diskler yüksek mukavemete ve iyiliğe sahiptir. Ayrıca güzel bir görünüme sahiptirler. Çelik bir jantta diskin kendisi janta kaynakla bağlanırsa, alaşım jant tek bir üründür.

Bir arabada alaşım jant

Bir arabada alaşım jant Alaşım jantların genel avantajları şunlardır:

- Yüksek üretim hassasiyeti.

- Çeşitli disk tasarım seçenekleri.

- Kolaylaştırmak.

- Isıyı fren mekanizmalarından iyi bir şekilde uzaklaştırırlar.

Döküm diskin dezavantajları arasında göreceli kırılganlığı not edilebilir. Böyle bir disk, darbelere iyi direnç göstermeyen granüler bir iç metal yapıya sahiptir. Düz olmayan yüzeyler üzerinde hareket ettikçe mikro çatlaklar birikir ve bunun sonucunda disk er ya da geç çatlayabilir. Diğer bir seçenek ise duvar kalınlığını arttırmaktır, bu da kilo alımına yol açacaktır. Ayrıca pahalıdır ve onarılması zordur.

Ayrıca bu tip disklerin yüzey korumasına ihtiyacı vardır. Aksi takdirde oyuncu seçimi sunumunu kaybedecektir.

Dövme tekerlekler

Bileşik diskler

Bileşik diskler Dökme tekerleklerdeki daha fazla iyileştirme, dövme tekerleklerin veya "dövme"nin geliştirilmesine yol açtı. Bu tip, alüminyum alaşımlarının magnezyum ve titanyum ilavesiyle damgalanması ve ardından mekanik işlemlerle üretilir. Bu, birkaç katmandan oluşan lifli bir disk yapısı sağlar. Sonuç olarak ürün, yüksek mukavemet, düşük ağırlık ve şok yüklere karşı direnç ile karakterize edilir.

Dövmenin ana dezavantajı yüksek fiyattır.

Kombine veya kompozit diskler

Bu tip jantlar "dövme" mukavemetini "döküm" tasarımla birleştirir. Ürün, dövme jantların cıvatalandığı bir döküm yapıya dayanmaktadır. Disklerin yüksek maliyeti, avantajlarının çoğundan daha ağır basmaktadır.

Tekerlek parametreleri

Tekerlek jantlarının temel parametreleri

Tekerlek jantlarının temel parametreleri Tekerlek jantları aşağıdaki parametrelerle karakterize edilir:

- jant genişliği (raflar arasındaki mesafe);

- disk çapı;

- disk çıkarma;

- sabitleme için delik sayısı ve konumlarının çapı;

- diskin merkezi deliğinin çapı.

Jant genişliği

Jantın genişliği lastik profilinin genişliğinden %25-30 daha az olmalıdır. Çok geniş (aynı zamanda çok dar) disklerin kullanılması istenmeyen bir durumdur. Lastiğin tasarım profilinin ihlali nedeniyle aracın sürüş özellikleri bozulur.

Raflar arasındaki mesafedeki normdan izin verilen sapma, çapı 14 inç'e kadar olan diskler için 0,5-1,0 inç ve çapı 15 inçten fazla olan diskler için 1-1,5 inçtir.

Disk çapı

Tekerleğin montaj çapı veya lastik için jantın boyutu raflar seviyesinde ölçülür. Çapı 10 ila 22 inç arasında değişen bir dizi disk boyutu vardır. En yaygın olanı ortalama değerleridir: 13 ila 16 inç.

Disk ofseti

Diskin çıkıntısı veya çıkıntısı, diskin dikey simetri ekseninden tekerlek göbeğiyle temas eden temas düzlemine kadar olan mesafedir.

Disk göbeği, diskin simetri eksenine göre dışarı doğru çıkıntı yaptığında disk çıkıntısı sıfır veya pozitif olabilir. Göbeğin diskin ortasına göre girintili olması durumunda ofset negatif olacaktır.

Çıkıntı miktarı milimetre cinsinden ifade edilir ve ET olarak gösterilir. Pozitif çıkıntıda maksimum ET değeri 30 mm'dir. Negatif ofset durumunda ET'nin kritik değeri de 30 mm olacaktır ancak negatif işaretlidir.

Bu gösterge araç üreticisinin talimatlarına uygun olmalıdır. Aksi takdirde aracın yol tutuşu olumsuz yönde değişebileceği gibi, süspansiyon ve aktarma elemanlarının (kardan milleri, göbekler vb.) ömrü de azalabilir. Bunun nedeni, ofsetteki bir değişikliğin, hareket sırasında tekerleğe uygulanan kuvvetlerin ve momentlerin kaldıracında bir değişiklik gerektirmesidir. Ayrıca ofsete bağlı olarak değişebilir, bu da frenleme sırasında olumsuz etki yaratır.

Montaj deliklerinin çapı ve sayıları

Bu gösterge PCD olarak belirlenmiştir. Göstergedeki ilk sayı deliklerin çapını, ikincisi ise sayısını gösterir.

Standart çap değerleri 98 ila 140 mm arasında kabul edilir ve delik sayısı 4 ila 6 arasında değişir.

Diskin ve göbeğin boyutunu gözle belirlemek çok zordur. Ve yanlış çapta bir diskin takılması tekerleğin eğilmesine neden olabilir ve bu da onun "atmasına" neden olur.

Disk merkezi delik çapı

Diskin merkezi veya montaj deliğinin çapı 50 ila 70 mm arasında değişmektedir. Diskin göbekle eşleştirilmesindeki doğruluk çok önemlidir. Ancak bu, arabanın standart tekerlekleri için geçerlidir. Yedek parça üreticileri genellikle biraz daha büyük çaplı bir delik açar ve diskle birlikte bir dizi adaptör halkası sunar. Bu durumda tekerlekler PCD üzerinde ortalanacaktır.

Disk işaretlerinin kodunu çözme

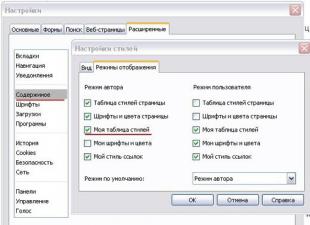

Disk işaretleri

Disk işaretleri Diskin işareti boyutunu karakterize eder. Genellikle bir döküm diskin göbeğinin iç kısmına uygulanır. Aşağıdaki örnekle göstergelerin her birinin tanımını hayal edelim: 5,0×16″ 4×113 ET28 d58.4, Nerede

- 5,0 – inç cinsinden jant genişliği;

- 16″ – inç cinsinden disk çapı;

- 4×113 – montaj deliklerinin sayısı ve çapları;

- ET28 – disk ofseti;

- d58.4 – merkezi deliğin çapı.

Çözüm

Jant seçerken nasıl olduklarına dikkat etmeniz gerekir. teknik özellikler(çap, disk genişliği ve diğer göstergeler gibi) ve ayrıca disklerin kalitesi ve menşei. Aksi takdirde satın alma, otomobil tutkununun tercihlerine ve tekerlek satın alırken belirli bir miktardan ayrılma isteğine bağlıdır.

Tekerlekler bir arabanın görünümünün belirlenmesinde büyük rol oynar. Bu nedenle araç sahipleri tekerlek tasarımı seçerken çok dikkatli davranıyorlar.

Diskler estetik değerinin yanı sıra birçok başka işlevi de yerine getirir. Tekerlek, arabayı yola bağlayarak hareket etmesini sağlar. Ayrıca lastikten iletilen yol profilindeki tüm düzensizlikleri ve değişiklikleri de algılar.

Doğru seçilmiş jantlar yol güvenliği, daha az yakıt tüketimi, daha uzun şanzıman servis ömrü ve mükemmel tasarım anlamına gelir.

Tekerlekler aşağıdaki kriterlere göre sınıflandırılabilir:

- üretim teknolojisine göre:

- çelik

- hafif alaşım(döküm ve dövme)

- tasarım gereği:

- ayrılamaz

- katlanabilir(bir, iki, üç bileşenli)

bunlar tüm diskin yapısının veya sadece kenarının birkaç elemandan oluştuğu disklerdir

- uygulanabilirliğe göre:

- iç lastikli lastikler için

Karakteristik özelliği yapının sökülmesi ve lastik için koltuk tasarımıdır. Haznenin hava valfi diskteki bir delikten boşaltılır. Diskin iniş flanşları düzdür ve ufka doğru (diskin dönme eksenine göre) 5°'lik bir eğim açısına sahiptir. - iç lastiksiz lastikler için

Bu diskler kapalı bir tasarıma sahiptir. Hava valfi doğrudan diske sabitlenmiştir. Bu diskin kenar şekli, genellikle yatayla 15°'lik bir açıyla yerleştirilmiş eğimli iniş raflarına (hamplar) sahiptir. Temel olarak, iç lastiksiz lastikler için jantların tasarımı katlanabilir değildir, ancak katlanabilir tasarım için seçenekler vardır.

- iç lastikli lastikler için

Çelik jantlar

Günümüzde en yaygın olarak çelik jantlar kullanılmaktadır. İki parçadan oluşurlar - bir çelik sacın damgalanmasıyla yapılmış ve punta kaynağıyla birbirine bağlanan bir jant ve özel bir profilden (sertlik için) bir "plaka". Çoğu otomobil, üretim tesislerinde çelik jantlarla donatılmıştır.

Günümüzde en yaygın olarak çelik jantlar kullanılmaktadır. İki parçadan oluşurlar - bir çelik sacın damgalanmasıyla yapılmış ve punta kaynağıyla birbirine bağlanan bir jant ve özel bir profilden (sertlik için) bir "plaka". Çoğu otomobil, üretim tesislerinde çelik jantlarla donatılmıştır.

- avantajları:

- düşük fiyat;

- bu tür diskler darbe üzerine patlamadığı, ancak ezildiği için hasardan sonra iyileşme olasılığı;

- Bir araba tekerleği bir darbe yüküne maruz kalırsa, deforme olan çelik plastik disk darbe enerjisinin önemli bir bölümünü alırken, süspansiyon ve direksiyon parçaları minimum hasar alır.

- kusurlar:

- ağır ağırlık;

- az sayıda tasarım;

- kaplamanın kalitesinden dolayı düşük korozyon direnci (en düşük korozyon direnci, emaye ve elektroforez ile kaplanmış diskler içindir);

- Sürüş konforu, frenleme dinamikleri ve araç kullanımı, döküm alaşımlı jantlara göre daha düşüktür.

Alaşım jantlar

Döküm veya dövme yoluyla alüminyum ve magnezyum bazlı alaşımlardan yapılır. Birçok özellik bakımından çelikten daha iyidirler. Alaşım jantın asıl amacı arabanın çekiciliğini arttırmaktır. Ayrıca alaşım jantlar jant ağırlığını azaltır ve yaysız parçaların (tekerlekler dahil) ağırlığının azaltılması sürüş kalitesini artırır, sürüş güvenliğini artırır ve süspansiyon parçalarındaki aşınmayı azaltır. İdeal bir geometri ve iyi bir dengeleme sayesinde hoş olmayan titreşimler tamamen ortadan kaldırılır.

Döküm veya dövme yoluyla alüminyum ve magnezyum bazlı alaşımlardan yapılır. Birçok özellik bakımından çelikten daha iyidirler. Alaşım jantın asıl amacı arabanın çekiciliğini arttırmaktır. Ayrıca alaşım jantlar jant ağırlığını azaltır ve yaysız parçaların (tekerlekler dahil) ağırlığının azaltılması sürüş kalitesini artırır, sürüş güvenliğini artırır ve süspansiyon parçalarındaki aşınmayı azaltır. İdeal bir geometri ve iyi bir dengeleme sayesinde hoş olmayan titreşimler tamamen ortadan kaldırılır.

Diskler alüminyum ve magnezyum alaşımlarından dökülür ve dövülür. Alaşım jantları tamamen teknik parametrelere göre "eksiden artıya" göre düzenlerseniz, sıra şu şekilde olacaktır: 1 - dökme magnezyum tekerlek (hafif, ancak kaprisli, çabuk çatlar), 2 - dökme alüminyum disk (normal niteliklerin bütünlüğü açısından), 3 - dövme alüminyum disk (güçlü ve hafif) ve 4 - dövme magnezyum disk (süper güçlü ve hafif).

Alaşım jantlar

Dökme alüminyum alaşımlı jantlar çelikten yaklaşık %15-30 daha hafiftir (tasarıma bağlı olarak). Ayrıca alaşım jantların görünümü oldukça çekici olup, döküm teknolojisi bunların hemen hemen her tasarımda üretilmesine olanak sağlar. Döküm diskler hafif olmasına rağmen çelik olanlara göre daha az dayanıklıdır. Ve en önemlisi, çok daha az plastiktirler ve ağır yükler altında deforme olmazlar, sadece çökerler. Magnezyum bazlı alaşımlardan yapılan döküm jantlar, alüminyum jantlardan bile daha hafiftir (magnezyum alüminyumdan daha az yoğundur), ancak magnezyum korozyona karşı çok daha az dayanıklıdır, bu nedenle magnezyum jantlara çok katmanlı koruyucu kaplamalar uygulanmalıdır.

- avantajları:

- çok sayıda tasarımın mevcudiyeti;

- alaşım jantların düşük ağırlığı ciddi avantajlar sağlar: aracın yaysız parçalarının ağırlığında bir azalma, bunun sonucunda düz olmayan yollarda sürüş sırasında gövdeye daha az darbe yükü uygulanır, bu da aracın operasyonel özelliğinin daha iyi olduğu anlamına gelir. pürüzsüzlük gibi araba geliştirildi; süspansiyonun çalışma koşulları iyileştirildi: elastik ve sönümleme elemanları daha az yük emer, böylece hizmet ömrü artar; hafif tekerlekler, bir engele çarptığında yol yüzeyiyle teması hızlı bir şekilde yeniden sağlar, bu da yüksek hızlarda aracın stabilitesini ve kontrol edilebilirliğini artırır; Tekerlek ağırlığının azaltılması araç dinamikleri üzerinde olumlu bir etkiye sahiptir, çünkü daha az ataletli bir tekerleğin hızlanması ve frenlenmesi daha az kuvvet gerektirir, bu da sonuçta motor, şanzıman ve fren sisteminin hizmet ömründe bir artışa ve aynı zamanda bir azalmaya yol açar. yakıt tüketimi.

- kusurlar:

- kırılganlık (döküm diskin metalin granüler bir iç yapısı vardır: metaldeki çukurların üzerinden uzun süre sürerken, er ya da geç kendini gösterecek olan mikro çatlakların (görünmez ve dolayısıyla tehlikeli) birikmesi süreci vardır - disk güçlü bir darbeden dolayı çatlayabilir);

- yüzey koruması gereklidir, çünkü bu olmadan disk hızla beyazımsı bir oksit filmle kaplanır ve sunumunu kaybeder.

Dövme tekerlekler

Rusya'da, dövme tekerleklerin üretimi için, kapalı kalıplarda sıcak kalıpta dövme teknolojisi kullanılmaktadır (sıcak kalıpta dövme, iş parçasının özel bir aletle - bir kalıpta deforme edildiği teknolojik bir işlemdir). Diğer ülkelerde ise haddeleme yöntemi (soğuk şekillendirme) kullanılmaktadır. Temelde bunlar iki farklı süreç ama isimlerinin Rusçaya çevrilmesi “sahte” anlamına geliyor ve bu da ürünlerin isimlerine yansıyor. Belirtilenler dikkate alınarak tasarım özellikleri dövme bir tekerleğin tasarım aşamasında bir kalıp tabanı ve ardından bir damga elde edilir. Tekerlek üretim teknolojisi çok karmaşıktır. İş parçası, her deformasyondan önce ara ısıtma ile adım adım damgalamaya tabi tutulur. Hafif alaşımın gerekli yapısını elde etmek ve tüm özelliklerini kullanabilmek için 6 ila 20 bin ton kuvvet geliştiren presler kullanılmaktadır. Kalıpların ağırlığı 10 tona ulaşabilir. Yalnızca bu teknoloji ve en sünek alaşımın kullanılmasıyla iş parçası gerekli lifli yapıya sahip olacak ve bu da sonraki işleme sırasında dövme bir tekerleğin dökümden daha hafif olmasını mümkün kılacaktır. İş parçasının başlangıç ağırlığı yaklaşık 20 kg'dır (6,5x15 inçlik bir tekerlek için işleme sonrasında üç kattan fazla azalır. Önceki aşamalar, yani tekerleğin tasarımı, kalıp tabanı ve kalıpların üretimi, Alaşımın boyuna liflerini kesmeden tüm tornalama, frezeleme ve delme işlemleri için, bazı fabrikalar üretim maliyetlerini azaltmak için gelecekteki tekerleğin boyutlarını, mümkün olan maksimum montaj deliği sayısını ve maksimumunu kullanır. ofset başlangıçta damgalı boşluğa dahil edilir.

Rusya'da, dövme tekerleklerin üretimi için, kapalı kalıplarda sıcak kalıpta dövme teknolojisi kullanılmaktadır (sıcak kalıpta dövme, iş parçasının özel bir aletle - bir kalıpta deforme edildiği teknolojik bir işlemdir). Diğer ülkelerde ise haddeleme yöntemi (soğuk şekillendirme) kullanılmaktadır. Temelde bunlar iki farklı süreç ama isimlerinin Rusçaya çevrilmesi “sahte” anlamına geliyor ve bu da ürünlerin isimlerine yansıyor. Belirtilenler dikkate alınarak tasarım özellikleri dövme bir tekerleğin tasarım aşamasında bir kalıp tabanı ve ardından bir damga elde edilir. Tekerlek üretim teknolojisi çok karmaşıktır. İş parçası, her deformasyondan önce ara ısıtma ile adım adım damgalamaya tabi tutulur. Hafif alaşımın gerekli yapısını elde etmek ve tüm özelliklerini kullanabilmek için 6 ila 20 bin ton kuvvet geliştiren presler kullanılmaktadır. Kalıpların ağırlığı 10 tona ulaşabilir. Yalnızca bu teknoloji ve en sünek alaşımın kullanılmasıyla iş parçası gerekli lifli yapıya sahip olacak ve bu da sonraki işleme sırasında dövme bir tekerleğin dökümden daha hafif olmasını mümkün kılacaktır. İş parçasının başlangıç ağırlığı yaklaşık 20 kg'dır (6,5x15 inçlik bir tekerlek için işleme sonrasında üç kattan fazla azalır. Önceki aşamalar, yani tekerleğin tasarımı, kalıp tabanı ve kalıpların üretimi, Alaşımın boyuna liflerini kesmeden tüm tornalama, frezeleme ve delme işlemleri için, bazı fabrikalar üretim maliyetlerini azaltmak için gelecekteki tekerleğin boyutlarını, mümkün olan maksimum montaj deliği sayısını ve maksimumunu kullanır. ofset başlangıçta damgalı boşluğa dahil edilir.

Metali çok katmanlı lifli bir yapıya sahip olan dövme disk son derece dayanıklıdır. Dövme bir disk en güçlü darbelere dayanabilir; aşırı durumlarda, döküm gibi patlamaz, ancak çatlamadan bükülür ki bu kesinlikle daha güvenlidir. Teorik olarak çentik açmak mümkündür, ancak dövme tekerleğin kenarının çökmesinden ziyade süspansiyonun parçalanması daha olasıdır.

- avantajları:

- yapının yüksek mukavemeti ve sağlamlığı;

- dövme diskin ağırlığı çeliğin ağırlığından %30-50, benzer döküm diskin ağırlığından %20-30 daha azdır;

- yüksek korozyon direnci.

- kusurlar:

- yüksek teknolojili üretimden kaynaklanan yüksek fiyat;

- küçük tasarım seçimi;

- Ciddi bir engelle çarpışma durumunda lastik kesilebilir.

Son yıllarda damgalı çelik jantların yerini büyük ölçüde döküm modeller aldı. Bazı otomobil tutkunları bunu otomobillerinin görünümünü iyileştirmek için yapıyor ancak çoğu için sadece estetik etki değil, aynı zamanda geliştirilmiş performans da önemli.

Peki onlar ne? alaşım jantlar ve damgalı olanlara göre avantajları nelerdir?

Alaşım jantlar nedir?

Adından da anlaşılacağı gibi alaşımlı jantlar döküm yoluyla yapılan ürünlerdir. Çelik, çeşitli nedenlerden dolayı onlar için uygun değildir, bu nedenle diskler için esas olarak alüminyum alaşımları ve bazen daha egzotik magnezyum bazlı alaşımlar kullanılır.

Bitmiş disk, daha fazla güç elde etmek için metaldeki artık gerilimleri hafifleten bir sertleştirme prosedürüne tabi tutulan katı bir dökümdür. Bu teknolojik işlemlerden sonra diskin yüzeyi parlatılır ve özel bir vernik ile kaplanarak stabil bir parlaklık sağlanır.

Diskin şekli, en büyük otomobil şirketlerinin önde gelen mühendisleri tarafından yapılan özenli hesaplamaların sonucudur. Alaşımın bileşimini ve en ünlü üreticilerden hazırlanmasına yönelik teknolojiyi kopyalamak çoğu zaman neredeyse imkansızdır. Bu nedenle, dışsal benzerliklerine rağmen, küresel markalar altında üretilen diskler, ucuz Çin kopyalarından çok daha güvenilir ve dayanıklıdır.

Alaşım jantların avantajları

Damgalı çelik jantları hafif alaşımlı döküm jantlarla değiştirmeye karar verirken, her araç sahibi bunu neden yaptığını ve değiştirme sonucunda ne elde edeceğini anlamalıdır.

Peki döküm jantların damgalı olanlara göre avantajları nelerdir?

1. Hafif.Üstelik alüminyum alaşımlı jantlar, kapakların yokluğunda, damgalı öncekilerden çok daha hafiftir - bazen ağırlıktaki azalma öncekinin% 50'sine ulaşır. Sonuç olarak yük azalır ve araç yolda daha kontrol edilebilir, dengeli ve itaatkar hale gelir. Ayrıca süspansiyon darbeleri ve şokları daha etkili bir şekilde emdiğinden sürüş konforu artar. Önemli bir faktör, süspansiyonun aşınmasındaki azalmadır, bunun sonucunda süspansiyonu iyi teknik durumda tutma maliyetleri azalır.

2. Fren sisteminin açıklığı. Kapakların bulunmaması nedeniyle hareket sırasında tekerleğin içi açık kalır ve doğal olarak soğutulur. Bu, fren sisteminin performansını artırarak ona daha fazla güvenilirlik ve güvenilirlik sağlar.

3. Korozyon direnci. Kolayca paslanan çeliğin aksine alüminyum alaşımları, dış cila derin bir şekilde çizildiğinde bile korozyona karşı dayanıklıdır.

4. Mükemmel tasarım. Tekerlek göbekleri, her modele özel, zarif bir desen oluşturur. İyi seçilmiş tekerlekler bir arabanın görünümünü önemli ölçüde iyileştirebilir, ona bireysellik kazandırabilir ve gövde tasarımının avantajlarını geliştirebilir.

Alaşım jantların dezavantajları

Her yerde olduğu gibi dolu tekerlerin dezavantajları da avantajlarının devamıdır. Böylece sertleşme yoluyla elde edilen güç kırılganlığa dönüşür: Güçlü bir darbeyle döküm disk bükülmez, patlar. Bu durumda sürüşe devam etmek mümkün değildir ve bagajda stepne yoksa tek seçenek çekici çağırmak olacaktır. Patlama diski onarılamaz; yalnızca yenisiyle değiştirilmesi gerekir.

Disk tasarımlarının çeşitliliği de sorunlara yol açabilir: Bir diski değiştirmeniz gerekiyorsa, boyut ve tasarım açısından aynı olanı bulmak zor olabilir. Doğru, bugün, istenen şekle sahip disklerin gezegenin karşı tarafında bile bulunup sipariş edilebilmesi sayesinde çevrimiçi ticaret sayesinde görev daha kolay hale geliyor.

Yol tozu ve kir sürekli olarak girintilere nüfuz ettiğinden, arabayı süsleyen açıkta kalan jant telleri ve jantlar sürekli yıkama ve temizlik gerektirir. Temizliğe dikkat etmezseniz, biriken kir tekerlek dengesizliğine neden olabilir, bu da süspansiyon bileşenlerinin eşit olmayan şekilde aşınmasına ve erken arızalanmasına neden olabilir.

Araba tekerlekleri çelik veya alaşım olabilir. Alaşım jantlar, malzemelere göre alüminyum ve magnezyum, üretim teknolojisine göre ise döküm ve dövme olarak ayrılır.

Çelik jantlar

En ucuzu ve dolayısıyla en yaygın olanı çelik jantlardır. Çelik sacdan yapılmışlardır ve tasarımları bir jant ve ona kaynaklanmış bir “plaka” dan oluşur. Korozyonu önlemek için çelik disklerin dış yüzeyi emaye, krom, elektroforez (kataforez) kaplama veya özel toz tabaka ile kaplanır. Bu disk türü genellikle dünyanın her yerinde montaj hatlarından çıkan üretim arabalarını donatmak için kullanılır.

Avantajları:

- düşük maliyetli;

- Çarpma anında patlamama veya parçalanmama yeteneği. Plastisiteleri nedeniyle diskler kırışır ve bu nedenle onları çok az parayla eski haline getirmek mümkündür.

Kusurlar:

- önemli ağırlık;

- güvenilmez kaplama nedeniyle korozyon direncinin azalması;

- sınırlı tasarım seçenekleri.

Dökme alüminyum jantlar

Alüminyum esaslı hafif alaşımlardan dökülerek üretilir.

Avantajları:

- Çeliğe göre %20-30 daha hafiftir. Bu, aracın yaysız kütlesini azaltır ve sürüş kalitesinin, hızlanma dinamiklerinin artmasına ve aracın yakıt tüketiminin azalmasına yol açar.

- Yüzeylerinde bir oksit filmi oluşması nedeniyle çevresel etkilere karşı artan direnç.

Kusurlar:

- deformasyondan kurtulma çok pahalıdır (maliyet açısından diski değiştirmeyle karşılaştırılabilir);

- Daha az ezilme nedeniyle alaşım jantlar şok etkilerini emmediği, ancak bunları süspansiyona aktardığı için süspansiyonun servis ömrünü kısaltır.

En iyi ithal jantların fiyatı yerli olanlara göre daha yüksektir, ancak kural olarak dengeli alaşımlardan oluşurlar ve daha az ağırlığa ve daha fazla darbe dayanımına sahiptirler.

Dökme magnezyum tekerlekler

Magnezyum esaslı hafif alaşımlardan dökülerek üretilir.

Avantajları:

- darbe dayanımı açısından alüminyumdan üstün;

- kendi ağırlığı daha azdır.

Kusurlar:

son derece düşük korozyon direnci. Klorür bileşikleri serpilmiş Rus şehir yolları için uygun değildir, çünkü bunlar hızla estetik olmayan lekelerle kaplanır.

Dövme tekerlekler

Dökme olanlar gibi magnezyum veya alüminyum alaşımlarından yapılırlar. Bununla birlikte, bu tür disklerin üretim yöntemi farklılık göstermektedir: Sıcak damgalama ve ardından termal ve/veya mekanik işlem uygulanmaktadır.

Avantajları:

- yüksek korozyon direnci, ilave kaplamaya gerek yoktur;

- yapının yüksek mukavemeti ve sertliği. Dövme disk vurulduğunda çatlamaz, yalnızca buruşur (bu durumda darbe çok güçlü olmalıdır);

- tüm disk türlerinin en hafifidir (çelikten 1,2-2 kat daha hafiftir).

Kusurlar:

- yüksek maliyet.

- boyut kısıtlamaları.

Performansları çelik ve döküm tekerleklerden üstün olduğundan büyük olasılıkla gelecek dövme tekerleklere aittir. Yerli üreticiler zaten üretime başladıkları ve oldukça kabul edilebilir (fiyat/kalite oranına göre) ürünler ürettikleri için, yakın gelecekte bunlara olan talebin aktif bir şekilde artacağını tahmin edebiliriz.

ŞUNLARI da OKUMANIZI TAVSİYE EDİYORUZ:

uptostart.ru Haberleri. Oyunlar. Talimatlar. İnternet. Ofis.

uptostart.ru Haberleri. Oyunlar. Talimatlar. İnternet. Ofis.